锤式破碎机厂家

400-700-2111砂石骨料生产线工艺流程详解

砂石骨料生产线系统工艺流程一般包括几个单元:①初碎单元、②半成品储料单元、③中细碎单元、④筛分单元、⑤成品储料单元、⑥装车秤量系统、⑦给水及水处理单元、⑧电气自动化系统、⑨备件及维修。

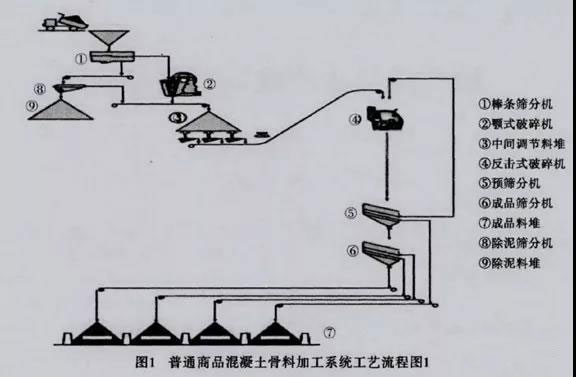

一、砂石骨料生产线工艺流程:普通商品混凝土骨料加工系统工艺1

该工艺(见图1)适用于破碎较软及较低磨蚀性的岩石,比如石灰岩等,是目前大多商品砂石骨料加工系统的典型工艺,工艺简单,设备配置少。

粗碎前配置棒条给料机,棒条给料机具有均匀、稳定给料和筛分的功能;棒条筛上物进入颚式破碎机破碎,提高破碎机的生产效率同时衬板的磨耗。根据料源情况,棒条筛下物可随粗碎后的骨料一同进入调节料堆,也可以进入除泥筛分机进行除泥,在粗碎前除泥,可以大大减少有用料的浪费且达到除泥的目的。

中碎之前一般设置调节料堆,由于汽车运输的不连续性,调节料堆可后续工艺在时段内连续稳定生产,提高设备的利用效率,同时当粗碎临时检修或处理径石时,后续工艺受到影响不大。

中碎采用锤式破碎机,破碎后的骨料进入预筛分车间,其中满足规格的骨料进入成品骨料堆,径骨料进入细碎车间,其余进成品筛分车间进行筛分,满足要求的成品骨料进入成品骨料堆。

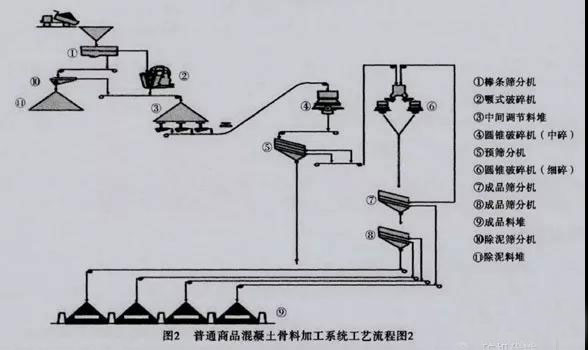

二、砂石骨料生产线工艺流程:普通商品混凝土骨料加工系统工艺2

该工艺(见图2)适用于破碎较硬及较高磨蚀性的岩石,比如花岗岩、石英岩等。主要利用圆锥破碎机的“层压破碎”原理,成品粗骨料通过两段圆锥破碎后,得到的粒型。

与方案1对比,案例2的工艺流程中,中碎前段的破碎筛分处理工艺相同,中碎及后序工艺有所不同。

中碎后的骨料进入预筛分车间,通过预筛分将小于5mm的细骨料筛分出,部粗骨料进入细碎车间进行破碎,通过细碎后的骨料再进入成品筛分车间,其中满足规格的骨料进入成品骨料堆,径骨料进入细碎车间,细碎车间设置调节缓冲仓,当相关的主机或其他设备出现故障紧急停车时,料仓可以起到储料的功能,减少主机停车后满腔和皮带机带负荷启动的风险,同时料仓的调节作用可以让细碎腔满给料,使成品骨料粒型,设备磨耗更低。

粒型较好的骨料可以减少水泥等用量,增加和易性,减少泵送混凝土堵管道的机率,混凝土搅拌站的成本;同时也可增加混凝土的强度,这也是为何高标号混凝土对粗骨料的粒型有严格控制的原因。

注意:该工艺中将中碎后的细骨料筛分出而不进入细碎,主要原因是:细骨料含量过多将填充粗骨料之间的空隙,细碎的破碎效率,同时在满给料的情况下容易导致细碎设备闷腔而损坏设备,细碎设备的使用寿命,预筛分的工艺措施可这种隐患。

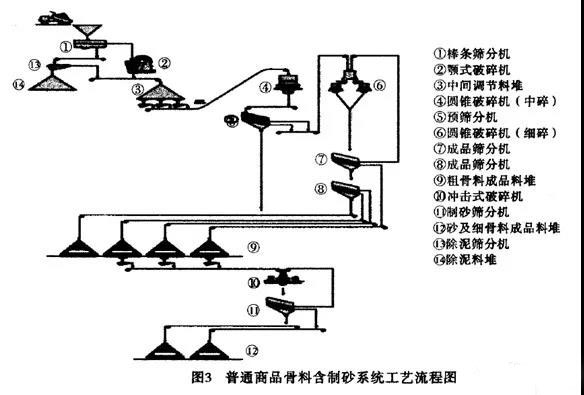

三、砂石骨料生产线工艺流程:普通商品骨料含制砂系统工艺3

砂在商品混凝土骨料中的比例一般在30%左右,用量相对较大,对于目前砂资源的枯竭和限制开采的环境下,人工机制砂逐渐成为趋势和主流(目前大型水电站建设主要采用的是人工机制砂)。

目前机制砂主要是采用ZSJ双转子制砂机,由于ZSJ双转子制砂机具有整形和破碎的功能,因此制砂的工艺也相对较多,有专制砂而不出粗骨料,有的制砂工艺兼顾对粗骨料进行整形,该工艺就是制砂的同时兼顾对5~10mm的骨料进行整形(也有的工艺兼顾对所有粗骨料进行整形)。

该案例中:中碎后的骨料和细碎后的骨料进入成品1筛分车间,筛分出10~20mm、20~31.5mm的成品粗骨料,其中部分10~20mm和20~31.5mm的成品粗骨料以及部5~10mm的骨料进入了制砂调节料堆。通过ZSJ双转子制砂机破碎和整形后进入成品2筛分车间进行筛分,大于10mm的骨料部返回制砂调节料堆,形成闭路循环,部分多于的5~10mm返回制砂调节料堆形成闭路循环。

在该案例中,为了调节成品砂的细度模数(调节砂的级配,一般采用的是中砂),筛分后大于3~5mm的部分骨料返回制砂车间形成闭路循环。

总结分析

随着砂石骨料的快速发展,生产规模的扩大,设计中以产品质量为前提,根据市场情况的产品方案、设备情况、建设场地进行规划,并环境卫生,安运行。

一个好的系统要做好以下几方面的工作:

1) 安(比如场地规划;设备维修操作的安空间;设备上方设起吊装置;场地规划检修通道;皮带廊及各楼层设人员通行的走道及梯子。)

2) 环保(采用闭路水循环系统及污水处理系统,污水实现零排放;厂内所有扬尘点设除尘设施;场内道路及地面硬化处理。)

3) 高自动化程度(系统通过采用编程控制实现自动运行,除情况下,无需人工干涉;系统能自动做出故障诊断和相应处理,并发出报警信息供操作人员解决。)

4) 节能(采用低耗能设备;对于生产过程中需经常调节介质参数的设备,采用变频调速;变电所尽量靠近用电负荷位置等等。)

5) 维修保养方便,设有专门的备件库存及维修。

已有2632人成功参与

细节问题可微信交流:18336065555

搜索关注抖音号“zydlks”

可查看更多设备及生产线现场案例